(央視財經《天下財經》)近年來,隨著新能源汽車市場的不斷擴張,動力電池領域的發展也在逐步加快。在江蘇常州的一個動力電池生產基地,依托先進的生產工藝和現代化的生產流程,這里每個生產周期可以滿足36萬輛電動汽車的電池生產需求。

動力電池的原理非常簡單,有三個基本的組成部分:正極、負極和隔膜。一條新能源汽車動力電池的制造產線的工作就是把三個部分進行不斷堆疊,最終形成一塊電芯,然后進行包裝就是一塊完整的電池。

想要生產這樣的一塊電池其實并不容易。首先要面臨的問題就是在極薄的材料上進行加工作業。

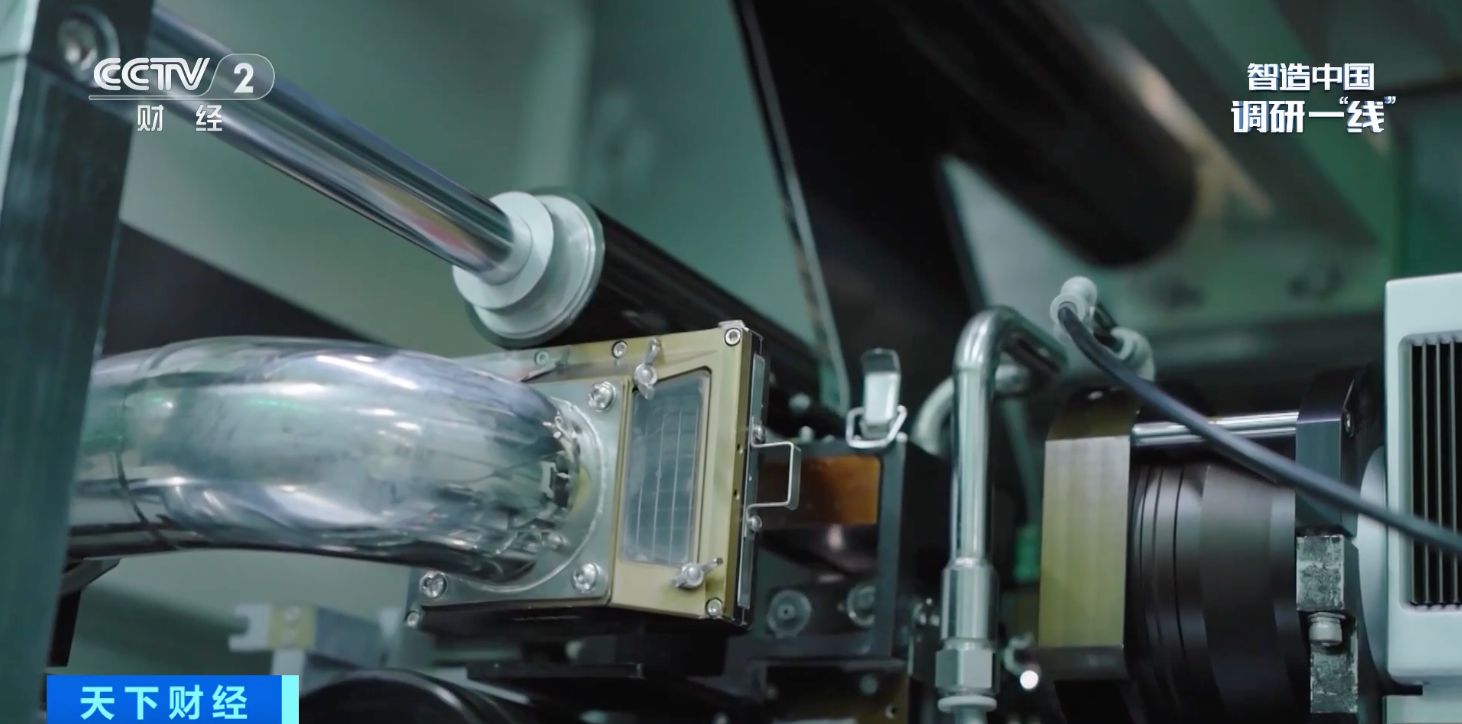

極片是組成電池的最小的單位,在它的邊緣負責導電的極耳部分厚度只有3微米左右。想要用傳統的刀具切割非常困難,不僅無法保證切割的一致性,還有可能會產生細小的毛刺,影響電池的壽命和安全。

因此,在新能源汽車動力電池的制造產線上已經全部采用激光切割的形式進行作業。隨著激光不斷飛舞,這條產線上原本長條狀的電極片能被迅速且穩定地切割出來。

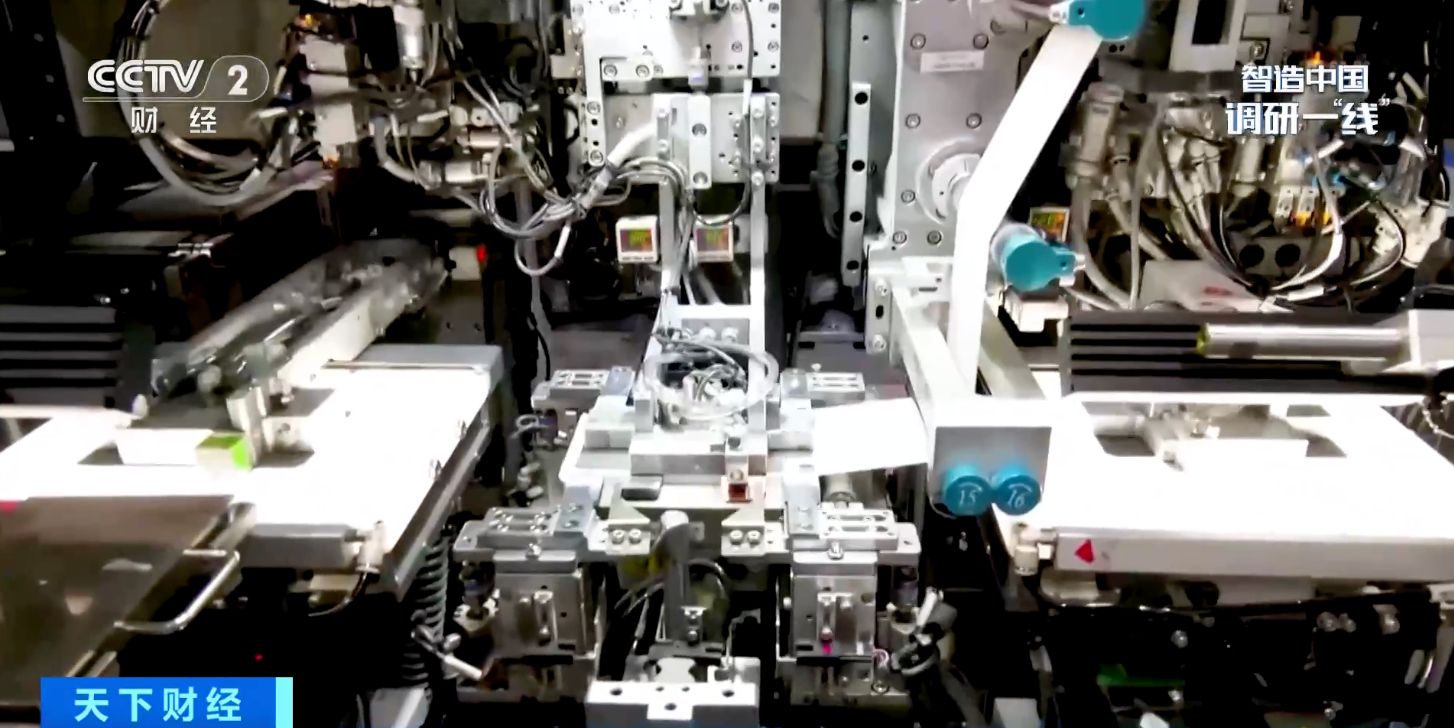

激光切割環節結束之后,如何把輕薄又柔軟的電極片快速地堆疊擺放,是這條產線要面臨的下一個難題。

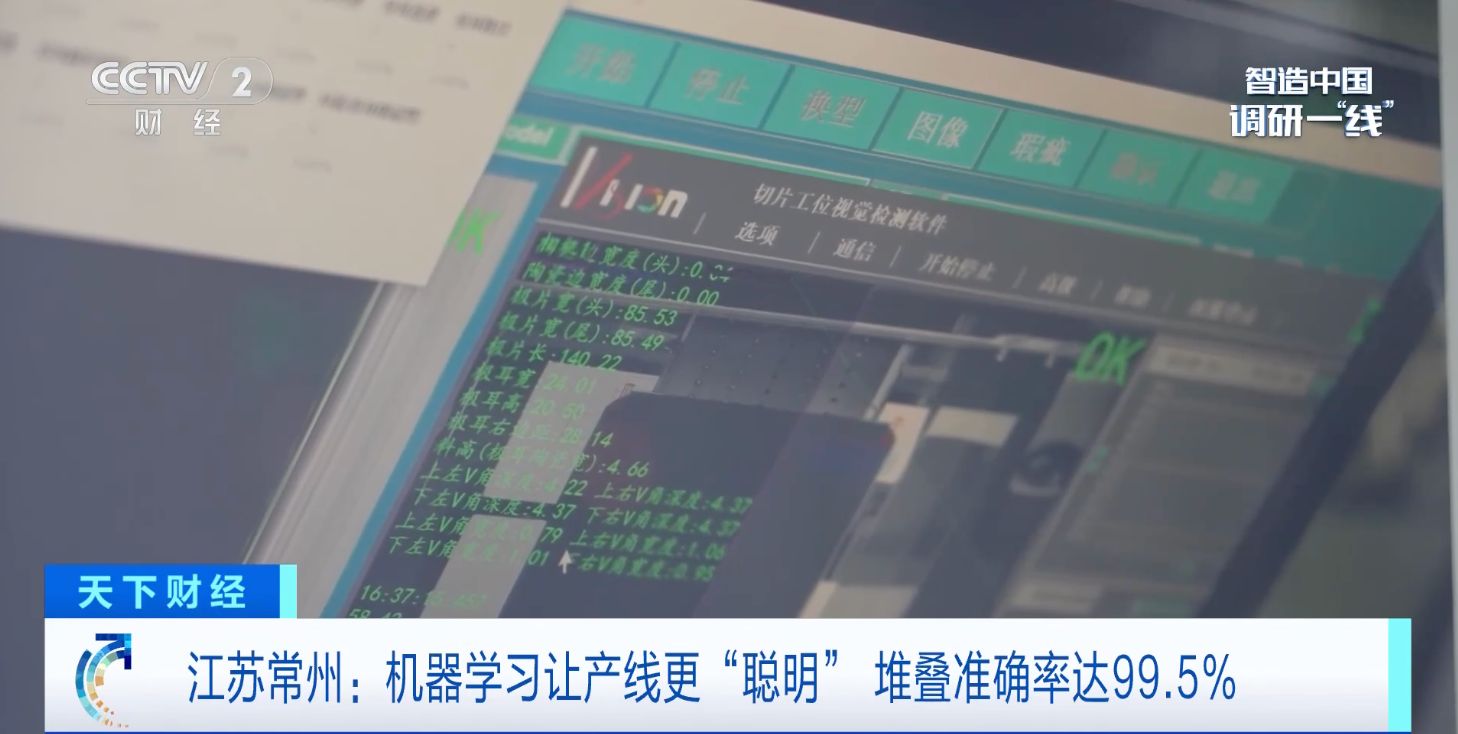

工作人員向記者表示,為了防止在堆疊的過程中出現電極片的錯位或者是褶皺的情況,在這條產線上有一臺配備了智能識別系統的機器,可以平均每0.45秒就完成一片電極片的擺放。不僅能實時監看產線當中出現的問題,還能夠對之前出現的問題進行不斷地學習和規避,從而讓產線變得越來越“聰明”。在AI系統的加持下,這個環節的良品率已經達到了99.5%。

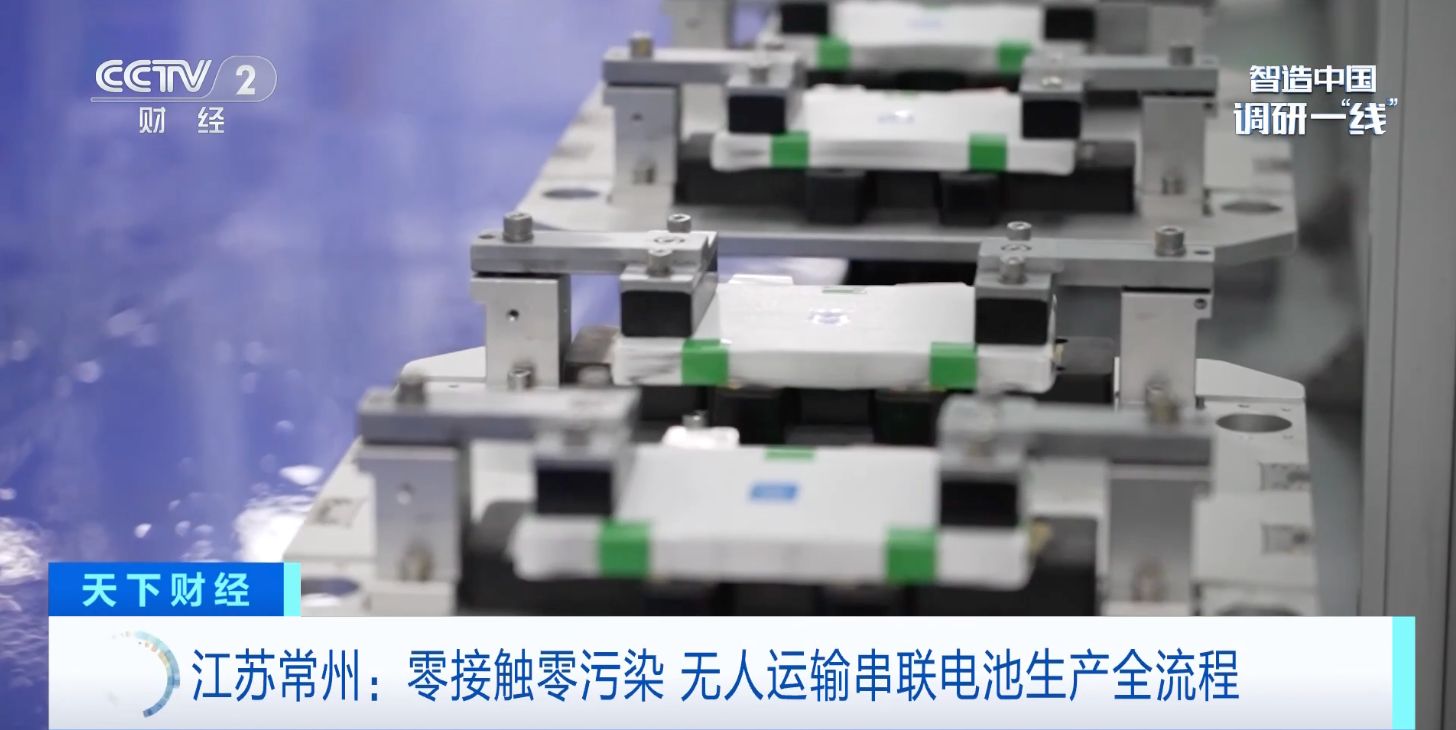

除了生產的精細度,在電池的生產過程當中還格外注重潔凈度。AGV小車搭載著一卷卷電極片從一個工序到下一個工序,它們的作用是確保電極材料和工作人員零接觸。

當電極片被堆疊完成之后,就會在磁懸浮物流通道上進行運輸。相比于傳統的皮帶物流運輸,這種傳輸效率是原來的10倍,而且沒有了以前摩擦產生異物的情況,從而進一步降低了雜質在電池生產過程當中的影響。

目前這個動力電池生產基地的總裝機容量已經達到了18Gwh,這意味著在20天的生產周期里,這里能夠滿足大概36萬輛電動汽車的電池生產需求。工作人員表示,他們還在進一步研發像固態電池這一類新型的電池技術,等這些技術進一步的成熟之后,也許未來的電池產業將會和今天看到的又有不同。

轉載請注明央視財經

請輸入驗證碼