數字化,讓工廠“能思考、會說話”

在山東省一家新材料生產企業的辦公大樓里,一臺大屏幕正在播放遠在幾百公里外的工廠畫面。

自動化模具生產線不停地“吐”出制備完的成品,經由自動化上下料產線排成一排,逐個完成質檢后,再由自動化包裝產線裝裹打包,最后交付給穿梭來往的AGV搬運車根據預設指令,運輸到智能化立體立體倉庫,而這個龐大的鋼架結構物,每天能完成幾千件物料的出入庫。

在生產過程中,如果某個環節出現問題,大屏幕上幾秒鐘就會收到故障提醒,過去從工人發現故障、檢測故障、診斷故障,再將信息傳回到辦公室,最少需要1小時。而增加了人工智能的應用,便能快速分析數據并預測設備中的潛在故障。

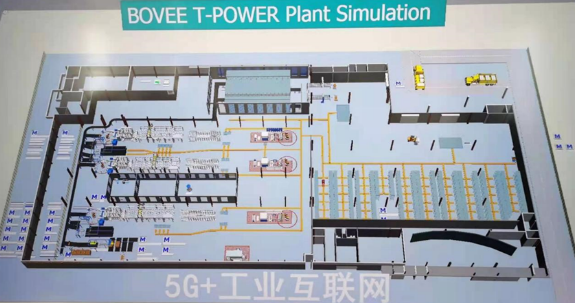

這些井然有序的畫面并不是真實的工廠錄像,而是來自于橙色云協同研發平臺打造的科技智能工廠的虛擬畫面。橙色云協同研發平臺基于全面互聯、智能控制、安全可靠的工業互聯網,運用AI人工智能技術,進一步融合5G、大數據等先進技術,深度挖掘數據價值,優化生產流程,打造了響應時間縮短、資源消耗減少、質量效益提升、運營成本降低、環境生態友好的現代工廠。

得益于“智能設備+信息系統+孿生數字+遠程協同”的數字化技術,讓原本靜默的工廠擁有了“思考”“說話”能力。通過實現工廠設施的智能維護,數字化在提高其生產效率方面發揮了重要作用,從而為制造業提供了數字化轉型借鑒。

云協同,突破企業資源、地域限制

材料存儲是碳纖維復合材料生產企業非常核心的一環,零下18℃是最利于碳纖維預浸布存儲的環境,因此工廠的數字化改造必須充分考慮到物流-上線-生產-下線-包裝-庫存-物流等流程,同時還需要實時掌握每一環的作業狀態。

這并不是一項容易的任務,對于如此復雜的技術系統,市場上很難找到一家服務商能全程實施落地智能工廠的改造。我國制造業全面覆蓋31個大類、工業的207個中類和666個小類,對數字化轉型需求更是千千萬萬,而人才資源匱乏、融資壓力較大、配套措施不足等問題,往往是三四線城市制造業企業的“通病”。

為了有針對性解決企業數字化轉型研發、創新痛點,橙色云協同研發平臺跨區域、跨領域匯聚產學研用制造資源,構建獨立于企業內部的線上“研發外腦”和云端“研發系統”,幫助企業或個人突破原有能力、技術、地域和時空的限制,鏈接全國乃至全球各地的專業技術資源,為企業實施全場景、全方位、全過程的數字化轉型提供建議和落地服務。

橙色云為智能工廠落地提供了新路徑。依托橙色云協同研發平臺對智能工廠進行AI智能拆分和匹配,通過平臺大腦團隊的協助分析,將需求拆分為自動化產線、智能立體倉庫系統、AGV智能搬運系統、數字孿生、生產制造執行系統等子需求,并為每個需求匹配最專業的工程師團隊,協同完成設計方案、設備選型、加工裝配、系統開發、現場安裝調試等工作,高效便捷完成產品研發、技術改造和轉型升級。

橙色云互聯網設計有限公司總經理趙迎芳談到,雖然智能工廠項目組成員并不在一個企業內、不在一個城市內、不在一個行業內,但通過橙色云協同研發平臺,以產品為組織形式打通制造業產業鏈,重構協作鏈條及流程,實現人才能力和項目需求在平臺生態中重構和鏈接,使企業從“人才為我所有”,轉向“人才為我所用”,能讓中小微企業用更實惠的成本改造好自己的工廠,實現數字化轉型。

云研發,為企業上云降本增效

實際上,智能工廠的升級改造除了復雜的技術挑戰,在疫情防控期間,多地協作人員如何無縫配合,更是一項擺在項目組面前的嚴峻挑戰。

橙色云給出的解決方案是“研發上云”。橙色云協同研發平臺將工業研發設計常用的工具軟件,如CAD、EDA、CAE、PDM、標準件三維圖庫、三維可視化工具、辦公軟件等,以體系化的云端服務賦能于工程師及企業,同時搭載即時通訊、視頻會議、協同評審、分享協作等功能,在線開展協同研發、共享、交流、評審等工作,實現產品的并行、敏捷、交互和模塊化設計,提升研發參與感,讓項目組成員“天涯若比鄰”。

據趙迎芳介紹,目前,橙色云與中望軟件、華天軟件、數碼大方、圜暉科技、新迪數字、英科宇、西門子、思普軟件、traceparts等國內外主流企業達成戰略合作,實現了所有軟件在瀏覽器中“開箱即用”,支持不同軟件圖紙數據在一個平臺訪問和存儲,同時利用區塊鏈技術實現關鍵數據永久保存,并全程為數據加密保證數據安全。

對于有研發需求的企業而言,傳統研發軟件需要每年購買使用權限、軟件維保、建設服務器存儲機房、運維團隊等,而橙色云協同研發平臺“按需付費”的顛覆性服務模式,為上云企業省去了軟硬件投入和后期運維費用。

在“互聯網+設計”的新模式助力下,企業產品研發效率、成本控制力將得到顯著提升。“例如一個50人的研發團隊,通過橙色云CRDE云研發系統,一年可節省上千萬的研發系統搭建維護成本,還能輕松實現企業研發上云,全面實現產品研發數字化轉型”趙迎芳說道。

請輸入驗證碼