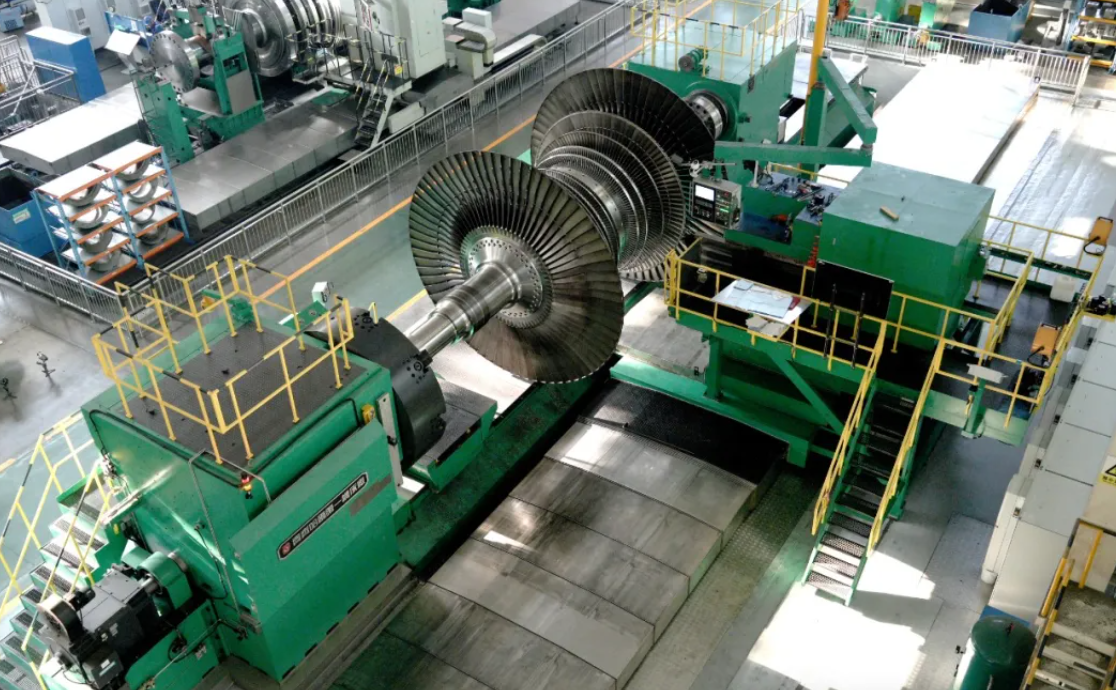

汽輪機作為重要的動力設備,其技術進步和市場表現對新質生產力的發展有著重要影響。近年來,隨著汽輪機市場需求的增長,對其核心部件汽輪機轉子的精度要求越來越高。然而,國內核電大型汽輪機轉子“外窄內寬”凹槽的加工,一直是限制國內汽輪機產出速度主要因素。在傳統加工“外窄內寬凹槽”時,需要進行12次手動換刀再對刀才能完成加工,加工效率低,且主要核心技術加工精度無法達標,長期受制于人。

而國內技術的不斷發展,使得這一局面逐漸被打破。12月12日,齊重數控裝備股份有限公司為哈爾濱汽輪機廠有限責任公司研制的重型數控臥式車床在設備安裝現場舉行交付儀式。產品攻破了我國加工大型汽輪機轉子設備無法達到精度指標的技術難題,解決了高精加工設備“卡脖子”問題,為實現汽輪機轉子核心加工設備國產化提供了重要保障。

記者了解到,此臺重型數控臥式車床是專為核電大型汽輪機轉子等高精度零件加工的國產化設備,能夠完全達到關鍵技術指標要求,是具有更高效,高精度、高剛性、高可靠性的自主知識產權產品。機床最大車削直徑4.5米、最大工件長度16米、最大工件重量350噸、主軸端/徑向跳動達到0.005mm。

值得注意的是,為解決“外窄內寬”凹槽的加工難題,項目團隊攻破了全自動擺角刀板技術,使刀板在小于60mm的狹小空間內,實現布置出傳動、分度、鎖緊功能的機構,并且在此基礎上完全能夠進行切削加工,將加工效率提高3-4倍,此項技術在同規格加工設備中為國內首創。

此外,汽輪機轉子尺寸及精度要求極其嚴格,尤其是工件跳動精度的穩定性,直接影響汽輪機轉子的可靠性。為攻破這一難題,研發人員從利用虛擬機床技術模擬分析齒圈受力狀態、改進主軸支撐結構,到優化加工工藝、嚴格把控基礎零件精度、創新裝配工藝,最終實現了現場實測機床主軸端徑跳0.005mm,完全滿足轉子加工需求。本產品同樣適用于重型軸類及其它回轉類零件,如大型電機軸、發電機軸、電機轉子等零件的外圓面、圓錐面、端面、切槽、螺紋及回轉曲面的車削加工。(霍悅)

請輸入驗證碼